Table of Contents

1.半導体ウェハプロセスの概要と主要工程

半導体ウェハプロセス(前工程)とは、シリコン(Si)ウェハを基板として、その上にトランジスタや配線などの回路パターンを何層にもわたって形成し、集積回路(IC)を作り上げる一連の工程です。これは極めて精密な作業であり、クリーンルーム内の特殊な製造装置を用いて行われます。

回路パターンの形成には、フォトリソグラフィと呼ばれる工程が用いられます。これは、フォトレジストと呼ばれる感光材料に回路パターンを露光し、現像とエッチングにより回路パターンと同じ形状のフォトレジストを形成する工程です。露光は、フォトマスクと呼ばれる金属などで表面に回路パターンを形成したガラス板の上から紫外線(UV)や遠紫外線(DUV)、最近では極紫外線(EUV)などを照射して行われます。例えば不純物をイオン注入する場合、レジストがエッチングされて無くなった部分だけシリコン基板中にイオンが打ち込まれ、レジストが残っている部分ではイオンがシリコン基板に届かないように、イオンの加速の度合いを調整します。このようにして、選択的にイオン注入が行われます。

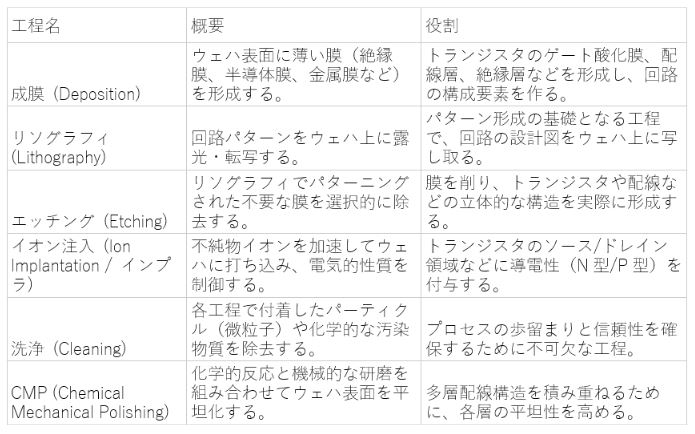

主要な工程とそれぞれの役割の概要は以下の通りです。

また、一般に半導体集積回路では、金属の配線を複数の層に渡って形成し、配線同士の層間接続も行われます。そのような場合、最初の配線については、ウェハ全体に金属膜を成膜(deposition)します。

次に、その上にフォトレジストをコーティングします。それから、UV光源を使って配線パターンの描かれたフォトマスクをフォトレジスト上に露光します。露光により固化した部分以外のフォトレジストを、薬品によりエッチングして除去します。フォトレジストの除去された部分は、金属膜が露出します。この状態で金属膜をエッチングすると、配線部分の金属だけが残るわけです。金属配線の層間絶縁膜としては、シリコンの酸化膜 (SiO2) が成膜されます。固化したレジストを除去して、金属配線が露出された上に絶縁膜を形成します。多層配線を正確に積み重ねるため、この絶縁膜はCMP(Chemical Mechanical Polishing : 化学機械研磨)によって平坦化されます。

次に絶縁膜の上にフォトレジストをコーティングします。絶縁膜の上下の配線を接続するには、絶縁膜にビアホール (via hole) という穴を開けます。ビアホール (via hole) の位置と形状に対応したフォトマスクを用いて、レジストにパターンを露光し、現像することで、ビアホールを開けたい部分にのみレジストの開口部を形成します。

次に、レジストパターンをマスクとして、ドライエッチング(反応性イオンエッチング:reactive ion etchingなど)により下層の配線層に到達するまで、絶縁膜を深く掘り進めます。掘削が完了すると、下層の配線層の上にビアホールが形成されます。

その後、ビアホールに金属をスパッタ法 (spattering) やCVD法 (Chemical Vapor Deposition) により埋め込みます。穴の外側にある不要な金属はCMPにより除去し、ビアホール内の金属のみを残します。このビアの上に次の配線層を形成することで、相間接続が出来上がります。これらのような工程を何度も繰り返して、シリコンウェハ上に回路パターンを構成していくわけです。

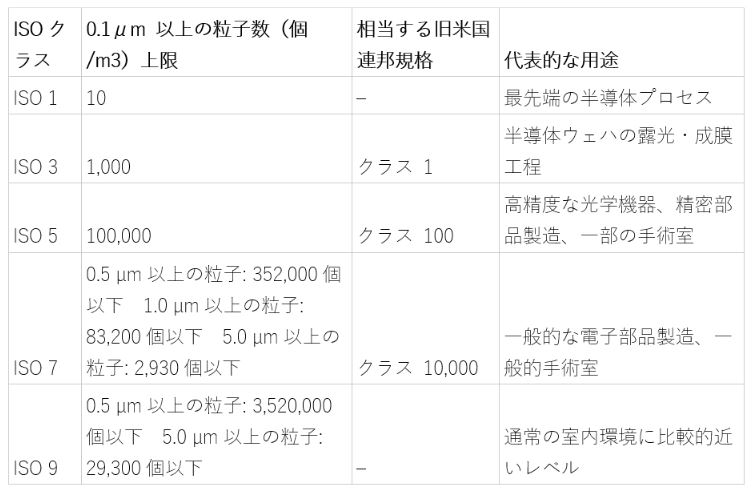

ここ数年でウェハプロセスの微細化は、数十nmから数nmまで進み、それに合わせて製造工程のクリーン度に対する要求も、極めて高くなっています。ISO規格によると、最もクリーン度の高いクラスでは(ISO 1)、1立方メートルあたり0.1um 以上の粒子数が10個以下となっています。このようなエリアには、人間が立ち入ることはできません。ちなみに、ISO3では同1,000個、ISO5では同100,000個です。また、髪の毛や花粉は大きさが数十ミクロン以上あるので、クリーンルームでは完全に除去する必要があります。クリーンルームのクリーン度の一覧表を以下に示します。

2.半導体ウェハプロセスを支える材料

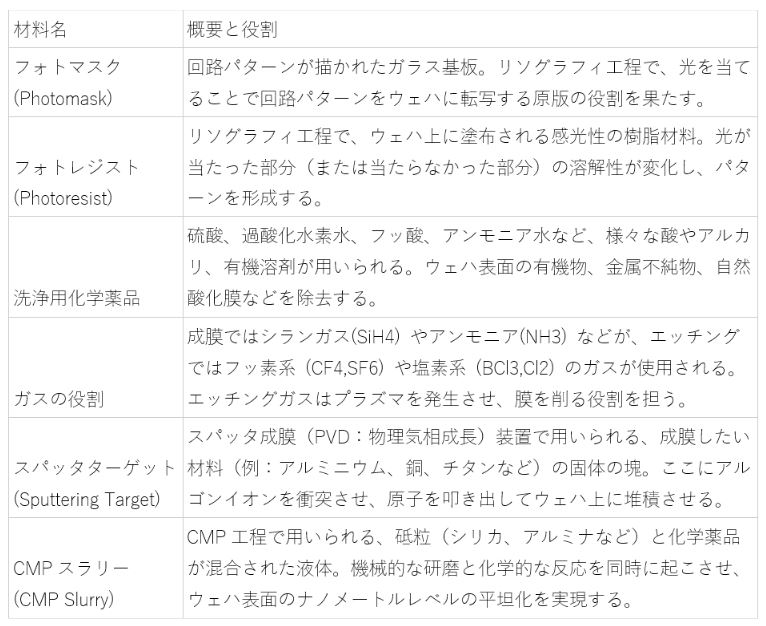

高品質な半導体チップの製造には、極めて高純度な材料と、それらを精密に加工するための特殊材料が不可欠です。いくつか代表的な材料を以下に示します。

2-1. 高純度Si(シリコン)について

半導体ウェハの原料となる高純度Siは、天然のケイ石(二酸化ケイ素)から作られますが、電子部品として使用するためには9N (99.9999999%) 以上の超高純度が求められます。

- (A) 冶金級(metallurgical grade)シリコンの精製: ケイ石を炭素とともに電気炉で加熱還元し、純度約98%の冶金級シリコンを製造します。

- (B) 化学的な精製 (シーメンス法 : Siemens processなど): 冶金級シリコンをトリクロロシラン (Trichlorosilane) などの揮発性化合物に変換し、蒸留・精製することで不純物を除去します。

- (C) 多結晶シリコン(ポリシリコン : polysilicon)の製造: 精製したガスを熱分解し、超高純度の多結晶シリコンを製造します。

- (D) 単結晶引き上げ: チョクラルスキー法 (CZ法 : Czochralski method) などの手法で、多結晶シリコンを融解し、種結晶を接触させて回転させながらゆっくり引き上げ、巨大な単結晶インゴットを成長させます。このインゴットをスライスしてウェハが作られます。

2-2. その他の主要材料

半導体の製造には、その他にも重要な材料が多数存在します。前述の中に出てきたものもありますが、以下に改めて整理してみます。また、その中からいくつか代表的なものについて説明を付け加えます。

2-2-1. フォトマスク

フォトマスク(Photomask)は、半導体製造の中核であるリソグラフィ(露光)工程において、ICの回路パターンをウェハに転写するための原版(マスター)となるガラス基板です。

(A)フォトマスクの役割と重要性

フォトマスクは、設計された回路パターンを忠実に再現する、極めて高精度な「ガラスのネガフィルム」のようなものです。一般に石英ガラス基板上にクロム(Cr)などの金属を使って回路パターンが描かれます。

- 原版としての機能: ICの設計データ(CADデータ)に基づき、微細な回路パターンがガラス基板上に形成されています。

- パターン転写: リソグラフィ装置(露光装置)で光を照射する際、フォトマスクが光を遮断したり透過させたりすることで、そのパターンが下のフォトレジストに転写されます。

- 多層構造: 現代のICは、数百にもおよぶ製造工程と数十層の配線層で構成されています。そのため、一つのICチップを製造するために、数十枚の異なるパターンを持つフォトマスクが必要になります。

(B)最先端技術(EUVマスク)の特徴

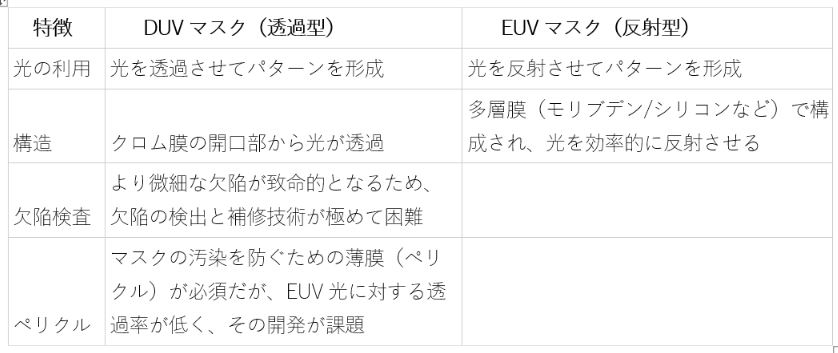

従来の光(DUVなど)を使ったリソグラフィ用のマスクは、光を透過させるタイプでしたが、最先端のEUV(極端紫外線、13.5nm)で使われるマスクは構造が大きく異なります。対比表は、以下の通りです。

(C)フォトマスクの製造工程

フォトマスク自体の製造も、半導体製造と同様に超精密なプロセスです。

- (1)ブランクマスク製造:石英ガラス基板上に遮光膜を成膜し、フォトレジストを塗布した「ブランクマスク」を作ります。

- (2)パターン描画:ICの設計データに基づき、電子ビーム (electron beam) 描画装置やレーザー描画装置を使用して、レジスト上に超微細なパターンを描画します。

- (3)エッチング:描画されたレジストパターンをマスクとして、下の遮光膜(クロムなど)をエッチングし、回路パターンを形成します。

- (4)洗浄・検査・補修:完成したマスクは、超高精度は欠陥検査装置で検査され、微小な欠陥が見つかった場合にはレーザーなどで補修されます。

2-2-2. フォトレジスト

フォトレジスト (photoresist) は、回路パターンを形成するためにウェハ表面に塗布される感光性の樹脂材料です。その名の通り、「光(photo)」によって性質が変化する「抵抗膜(resist)」として機能します。

種類

フォトレジストは大きく分けて2種類あります。

(A) ポジ型フォトレジスト (Positive Photoresist)

- 特徴: 光が当たった部分のレジストが現像液に溶けるようになります。

- 用途: 一般的に広く使用されており、微細なパターン形成に適しています。

- 動作: 露光後、光が当たった部分が除去され、フォトマスクのパターンと同じ形状のレジストパターンが残ります。

(B) ネガ型フォトレジスト (Negative Photoresist)

- 特徴: 光が当たった部分のレジストが現像液に溶けにくくなる(硬化する)ようになります。

- 用途: ポジ型に比べて解像度は劣りますが、一部の工程で使用されます。

- 動作: 露光後、光が当たった部分が残り、フォトレジストのパターンを反転させた形状のレジストパターンが残ります。

フォトレジストの構成要素

フォトレジストは主に以下の要素で構成されます。

- ポリマー (Polymer): レジストの骨格となる樹脂。現像液に対する溶解性を制御します。

- 感光剤 (Photoactive Compound - PAC): 光エネルギーを吸収し、化学反応を起こすことでポリマーの溶解性を変化させる成分。

- 溶剤 (Solvent): フォトレジストを均一にウェハに塗布するための液状成分。塗布後に蒸発します。

フォトレジストの役割

フォトレジストは、エッチングなどの次の工程から下層の膜を保護するための一時的なマスクとして機能します。露光と現像によって回路パターンが形成された後、不要な部分をエッチングで除去し、残ったレジストは最終的に剥離(アッシング:ashing)されます。

2-2-3. 露光について

露光 (exposure) は、フォトマスクに描かれた回路パターンをフォトレジストに転写するプロセスです。露光装置(ステッパーやスキャナー)によって行われます。

露光の原理

- フォトレジストの塗布: まず、ウェハ表面にフォトレジストを均一に薄く塗布します(スピンコート法)。

- プリベーク: レジスト内の溶剤を除去し、密着性を高めるために加熱します。

- 露光:

- フォトマスクに描かれた回路パターンを通して、紫外線 (UV) や遠紫外線 (DUV)、極端紫外線 (EUV) などの光をフォトレジストに照射します。

- 露光装置(ステッパーやスキャナー)は、フォトマスクのパターンを縮小、投影レンズを通してウェハ上に焼き付けます。

- この際、ステッパーはウェハ上のある領域を一回の照射で露光し、ステップ(移動)させながら、多くのチップ領域にパターンを順次露光していきます。スキャナーは、細長いスリット上の領域を横方向にスキャンしながら露光します。

- ポストベーク (PEB): 露光後に加熱処理を行うことで、感光剤の化学反応を促進し、パターンの解像度と形状を向上させます。

- 現像 (Development): 特定の現像液にウェハを浸すことで、光が当たった部分(ポジ型)または当たらなかった部分(ネガ型)のレジストが選択的に溶解・除去され、フォトマスクのパターンに対応するレジストパターンがウェハ上に形成されます。

- 最終ベーク (Hard Bake): 現像後のレジストを硬化させ、次の工程での耐性を高めます。

露光に用いられる光の種類

微細化の要求が高まるのに応じて、使用される光の波長は次のように短くなっています。

- g線 (436 nm), i線 (365 nm): かつて主流だった紫外線。現在では比較的粗いパターンや古いプロセスの製造で使われる。

- KrFエキシマレーザー (248 nm): 波長が短くなり、より微細なパターンに対応。

- ArFエキシマレーザー (193 nm): さらに微細化が進み、現在の主力技術の一つ。液浸リソグラフィ (Immersion Lithography) と組み合わせることで、実効波長を短縮し、より微細なパターンを実現している。

- EUV (Extreme Ultraviolet) リソグラフィ (13.5 nm): 次世代の最先端半導体製造に不可欠な技術。極めて波長が短いため、現在の技術で到達できる最も微細なパターン(数nm)を実現可能にする。専用の光源や光学系(鏡)が必要となる。

3.半導体関連企業

次に半導体業界の代表的な企業につい記します。半導体産業は、高度に分業化されたサプライチェーンで成り立っており、様々な役割を持つ企業群が存在します。

3-1. 半導体デバイスメーカー

ICチップを設計・製造・販売する企業です。

- 総合半導体メーカー (IDM - Integrated Device Manufacturer): 設計から製造(前工程・後工程)まで一貫して行う企業(例:インテル、サムスン電子、マイクロンなど)。

- ファブレスメーカー (Fabless): 設計と販売のみを行い、自社工場を持たない企業(例:クアルコム、NVIDIA、AMDなど)。

- ファウンドリ (Foundry): 顧客(ファブレスなど)から委託を受け、製造のみを専門に行う企業(例:TSMC、グローバルファウンドリーズ、UMCなど)。

3-2. 装置メーカー

半導体製造に必要な各種製造装置を開発・提供する企業です。日本の装置メーカーは、世界的に高いシェアを持つ企業が多く、特にリソグラフィ、成膜、エッチング、洗浄装置などで高い競争力を持っています(例:東京エレクトロン、アドバンテスト、ディスコ、SCREENホールディングス、ニコン、キヤノンなど)。一方で、EUVという非常に短い波長の光を使って、7nm以下の微細なパターンをシリコンウェハに描画する露光装置は、オランダのASML社が独占的に供給しています。

3-3. 材料メーカー

高純度シリコンウェハ、フォトマスク、フォトレジスト、高純度ガス、CMPスラリーなど、プロセスに必要な各種材料を供給する企業です(例:信越化学工業、SUMCO、JSR/レゾナックなど)。ちなみに、海外の代表的なシリコンウェハ供給企業としては、Global Wafers(台湾)、SK siltron(韓国)、シルトロニック(ドイツ)などがあります。

3-4. 半導体商社

半導体商社は半導体デバイスメーカー、装置メーカー、材料メーカーの間に立ち、製品の販売、技術サポート、情報提供、在庫管理などを行う企業です。メーカーとユーザーを結びつける重要な役割を担っています。

そして、一般的に半導体だけでなく電子部品や産業機器、情報機器など幅広いエレクトロニクス製品を取り扱っています。中には「独立系商社」や特定のメーカーの製品を主力とする「メーカー系商社」などもあり、それぞれ特徴や強みとする分野が異なります。

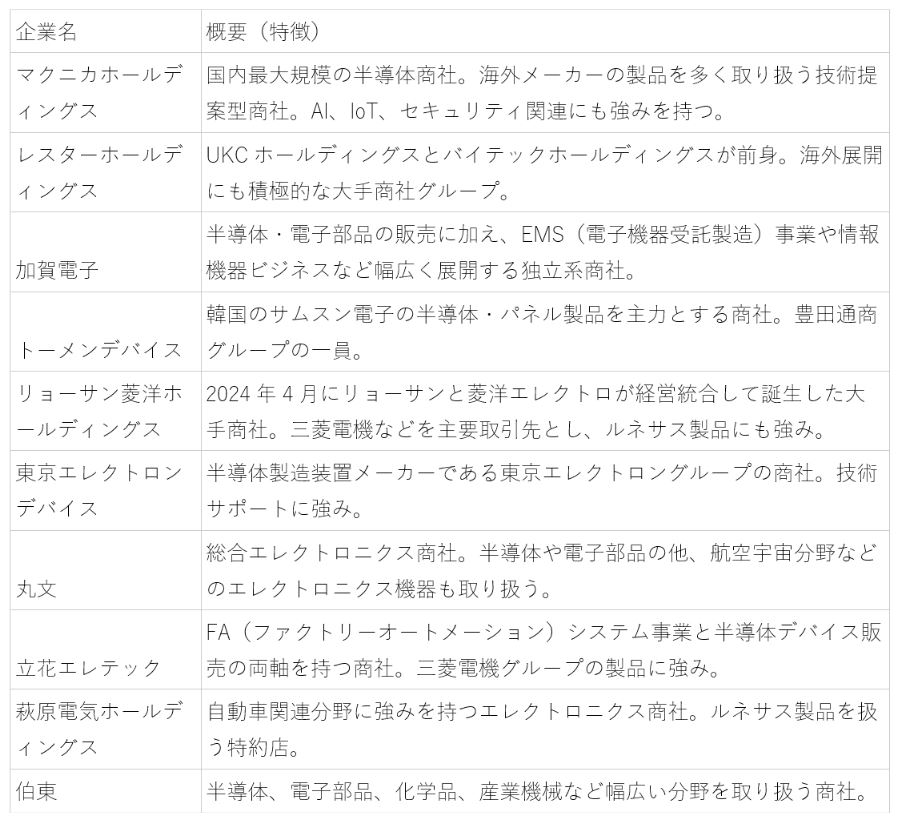

海外の代表的な半導体商社としては、Arrow Express、Avnet、WPG(台湾)などがあります。国内の主な半導体商社について、以下に一覧表にしてみました。近年、M&Aなどにより半導体商社の再編、統合が進んでいます。背景には、半導体メーカーの直販化、競争激化、株主からの圧力などがあると言われています。そのため、効率化やシナジー創出が喫緊の課題となっています。

次回では、ムーアの法則や、より詳細な半導体製造プロセスについて解説します。

無断転載・無断使用を禁じます。